He estado imprimiendo por un largo periodo y los mejores ajustes de impresión hasta ahora son:

Print speed: 20

Printing Temperature: 220

Bed Temperature: 65

Retraction speed: 25

Retraction distance: 3

Travel speed: 100

También me di cuenta de que es mejor no colocar el rollo de filamento detras de la impresora sino que en un lugar más abajo, debido al roce el material no fluye muy bien a través del extruder. Por ahora lo tengo sobre un contenedor de plástico que encontré en la oficina.

No se ve muy profesional, pero funciona :)

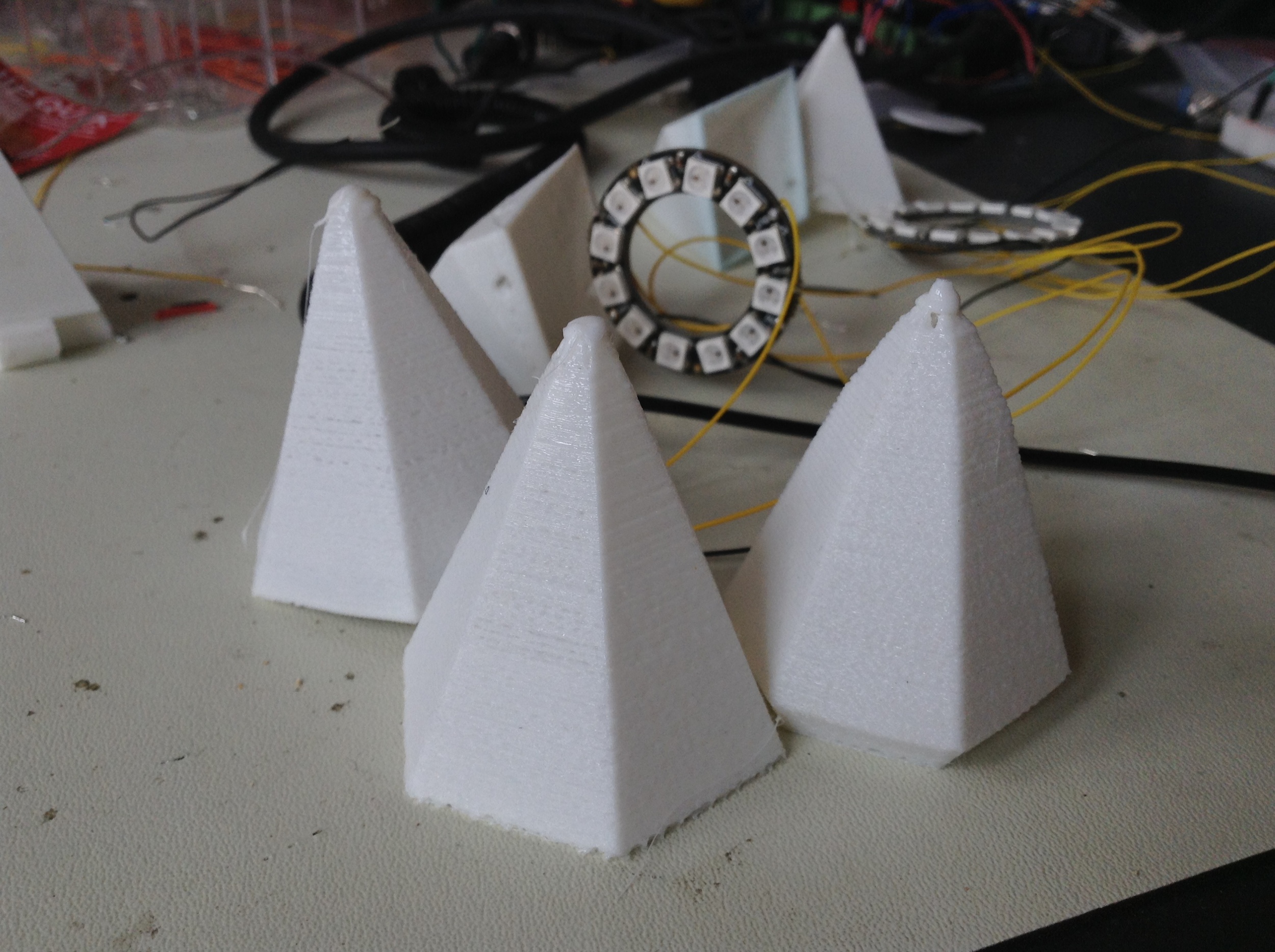

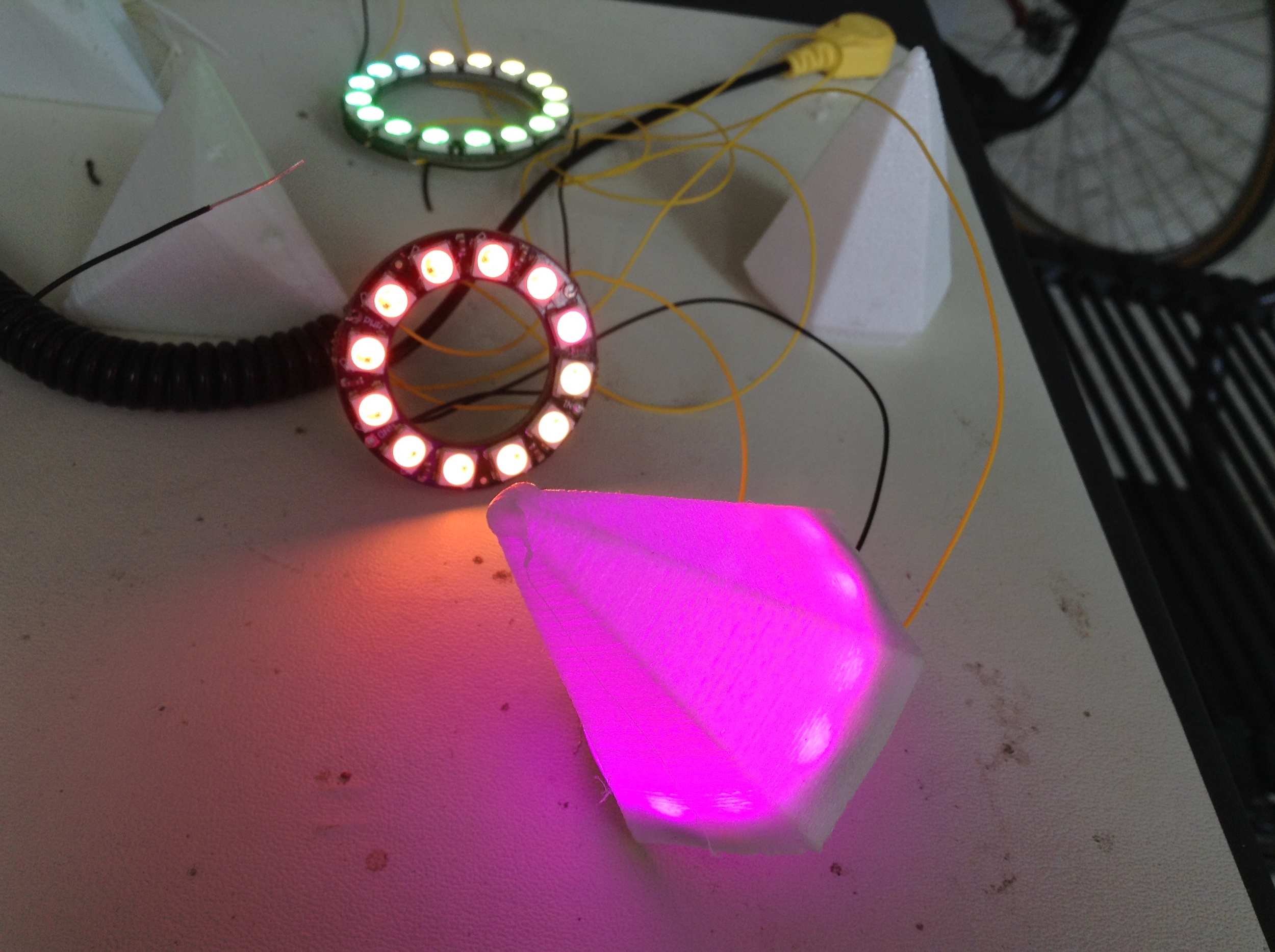

Los resultados que he obtenido últimamente los pueden ver en las fotos siguientes:

Actualización:

Ya he estado imprimiendo por más tiempo y probando distintas configuraciones de impresión. Para modelos que tienen grandes superficies, el volumen interior es impreso con una grilla (a menos que lo impriman sólido), me he dado cuenta que es mejor bajar la velocidad de impresión justo en el layer en que la impresora comienza a cubrir la totalidad de la grilla para hacer la terminación.

Para esto utilizo un Plugin que viene incluido en el software Cura que se usa para generar los archivos que serán leídos por la impresora Ultimaker. El nombre del Plugin es "Tweak at Z" y nos da la posibilidad de cambiar los ajustes en un determinado layer. En este caso lo que hago es visualizar los layers cambiando la vista con el botón de visualización arriba a la derecha, ahi puedo ver exactamente en qué layer la impresora empezará a cubrir la grilla interior para hacer la terminación del objeto.

Las veces en que no utilizé este "truco" el objeto quedó con hoyos debido a que la velocidad de impresión que estoy utilizando es muy rápida como para extruir suficiente material y cubrir esas superficies que no tienen soporte alguno.

Luego de identificar el layer en que el modelo comienza a hacerse sólido completamente, utilizando el Plugin, le bajé la velocidad al 50%. Estoy usando una velocidad de impresión de 40mm/s, por lo tanto, la velocidad baja a 20mm/s cuando comienza a imprimir ese layer.

Pueden utilizar el mismo Plugin para subir la velocidad al 100% luego de que la impresora imprima un par de layers a velocidad lenta, asi no tienen que esperar tanto a que se termine de imprimir el modelo.

A continuación dos fotos, una donde imprimí uniformemente a 40mm/s y otra donde utilizé el Plugin.

izquierda: la misma velocidad de 40mm/s durante toda la impresión

derecha: Bajando la velocidad con el Plugin desde el layer 25 y volviéndola a su normalidad en el layer 28

Últimos ajustes que he utilizado con éxito:

Layer Height: 0.1

Bottom / Top thickness: 0.3

Fill density: 20

Print speed: 40

Printing Temperature: 224

Bed Temperature: 65

Retraction speed: 45

Retraction distance: 4.5

Travel speed: 200

Bottom Layer Speed: 20

Algo del trabajo que estamos haciendo:

Nota: el post original de este tutorial esta en el link:

http://www.yesyesno.com/blog/2014/8/22/printing-ninja-flex-on-ultimaker-2